Ci viene naturale pensare a vetro, carta, plastica come risorse riciclabili visto che finiscono quotidianamente nella raccolta differenziata dei rifiuti e seguono la logica del riuso. Non ci viene altrettanto immediato associare la stessa idea alla gomma forse perchè non siamo invitati a isolarla all’interno di un sacco dedicato. Eppure anche la gomma è una risorsa di valore nell’ambito dell’economia circolare: basti pensare che quella di cui è fatto lo pneumatico è una miscela di polimeri di altissima qualità con eccezionali caratteristiche chimico-fisiche che restano inalterate anche nella gomma riciclata.

La circolarità della gomma dello pneumatico

Le modalità del riuso del PFU (Pneumatico Fuori Uso) sono due: il riciclo, da cui si ottengono nuovi materiali come gomma, acciaio e fibre tessili; e il recupero come energia in impianti ad hoc, principalmente cementifici. Il PFU è infatti caratterizzato da un potere calorifico pari a quello del carbone, ma con un impatto nettamente inferiore a livello di emissioni.

La sua seconda vita inizia con una macinazione meccanica a temperatura ambiente che lo riduce in frammenti sempre più piccoli, fino ad arrivare alla separazione delle tre componenti del pneumatico: gomma, acciaio e fibra tessile.

La nuova materia prima derivata viene reimmessa prevalentemente sui mercati dell’industria, dell’edilizia e dell’ urbanistica (condotte idriche, asfalti, componenti e accessori per auto, fasce e ruote per valigie, pattini, carriole, suole per calzature, articoli di cancelleria giusto per citarne alcune).

Quanto ci consente di risparmiare in termini di impatto ambientale questo processo?

Secondo i dati di Ecopneus – società consortile per il rintracciamento, la raccolta, il trattamento e la destinazione finale dei Pneumatici Fuori Uso, dal 2011 ad oggi il riciclo e il recupero di PFU ha permesso di evitare la produzione di 3,2 milioni di tonnellate di CO2.

Utilizzare materiale riciclato anziché vergine – che è molto spesso importato – permette di ridurre annualmente le emissioni di circa 380 mila tonnellate di CO2 oltre che i costi economici dell’import. Un contributo sicuramente importante per la crescita dell’economia circolare italiana. E non solo. Questo processo consente di acquistare pneumatici ad un prezzo più conveniente sia per i dealer che per i consumatori.

Quanto vale in Italia il business sul riciclo di gomme usate?

Secondo i dati pubblicati da Linkiesta.it (maggio 2020) il business si aggira attorno ai 63 milioni di euro l’anno, per un totale di ben 250 mila tonnellate di pneumatici usati e 700 dipendenti. Gli esperti però, hanno stimato su un riciclo pari al 100%, che a tale valore si potranno aggiungere 400 milioni di euro di profitto, su un numero superiore a 6.000 unità lavorative sia dirette che indirette.

Un business di per sé ecosostenibile può inoltre produrre un profitto di circa 3 milioni di euro grazie al risparmio energetico del riciclo gomme.

Un dato che potrebbe sicuramente crescere se venisse rispettato il trend che si è verificato negli ultimi 10 anni in cui il Bel Paese ha fatto un grande balzo in avanti nell’ambito del recupero passando dal 43% al 58% (Fonte: Rapporto “2019 L’Italia del riciclo”).

Sempre più associazioni e consorzi PFU cercano di agevolare e favorire le aziende che vorrebbero attivare il business del riciclo gomma, grazie a sostegni economici (anche a fondo perduto) e alla localizzazione di magazzini per depositare i pneumatici usati.Tra questi, ECOPNEUS, ECOTYRE e GREENTIRE amministrano il 90% degli PFU complessivamente gestiti ogni anno in Italia.

Il riuso della gomma tuttavia non è solo legato ad associazioni e consorzi e a PFU, ma è anche il risultato di iniziative di singole aziende.

Il processo di rigenerazione della gomma di Oldrati, azienda della Rubber Valley

Un innovativo processo produttivo per ottenere gomma ecosostenibile di alta qualità è stato messo a punto in Italia dal Gruppo Oldrati.

Oldrati, azienda nata nel 1964 a Villongo, nel cuore della Rubber Valley, una zona ben precisa tra le province di Bergamo e Brescia, in cui si è sviluppato negli ultimi 50 anni un distretto della gomma e della plastica che conta circa 200 aziende, dà lavoro a oltre 4.500 persone e vanta numerose eccellenze tra cui Oldrati, oggi gruppo internazionale tra i più importanti nella produzione di manufatti in gomma e plastica e silicone, che ha ideato Oldrati Ogreen, la prima gomma eco-sostenibile, una gomma rigenerata – non riciclata – cioè materiale proveniente da precedenti lavorazioni interne, scarti produttivi e non rifiuti.

“Utilizzare questo componente consente di ridurre lo sfruttamento di risorse vergini ed evitare le operazioni legate allo smaltimento della gomma che fino a poco tempo fa andavano stoccate sotto terra” – sottolinea la società.

A questo progetto, ci spiegano, il settore Ricerca e Sviluppo ha cominciato a lavorare già negli anni ’80 per volontà del presidente del gruppo Oldrati (Vanni Oldrati), quando gli scarti della gomma venivano ridotti in polvere per generare il cosiddetto “polverino”. Questa soluzione non era sostenibile e non permetteva lo sviluppo di nessuna tecnologia per il riuso. Ci sono voluti circa vent’anni di ricerca e sperimentazione sui materiali, decine di specialisti e dieci anni di industrializzazione del processo produttivo. Ad oggi, afferma la società, si tratta di un processo unico al mondo.

In Oldrati, da sempre, investiamo tempo, risorse e conoscenze per introdurre tecnologie innovative e per innovare i processi industriali. Oldrati Ogreen è il frutto di molti anni di ricerca e di investimenti importanti, siamo orgogliosi di essere riusciti a mettere a punto e governare questo processo innovativo. Ogreen, non è un’idea o un tentativo ma un materiale già testato che oggi rendiamo disponibile sul mercato e che permetterà di dare un contributo concreto alla tutela dell’ambiente per le future generazioni

sottolinea Manuel Oldrati, CEO del Gruppo Oldrati.

Oltre all’impatto ambientale, questo innovativo processo presenta altri vantaggi, per esempio una migliore qualità del prodotto finito perché c’è una maggiore attenzione e controllo a tutte le fasi del processo produttivo.

“Stiamo già lavorando alla fase successiva di questo importante progetto. Proprio ora siamo nella fase di costituzione di un consorzio di realtà industriali internazionali e siamo aperti ad accogliere nuovi attori interessati e volenterosi, con l’obiettivo di creare le condizioni per applicare a tutto tondo quanto sviluppato, rendendo l’economia circolare degli elastomeri una realtà a livello globale.

Questo è un obiettivo molto ambizioso, ma meno complesso di quanto già fatto in questi anni per realizzare Ogreen e che e sarà un ulteriore step a totale beneficio dell’ambiente e delle future generazioni.” – conclude Oldrati.

Come nasce la Oldrati Ogreen, la gomma rigenerata ecosostenibile

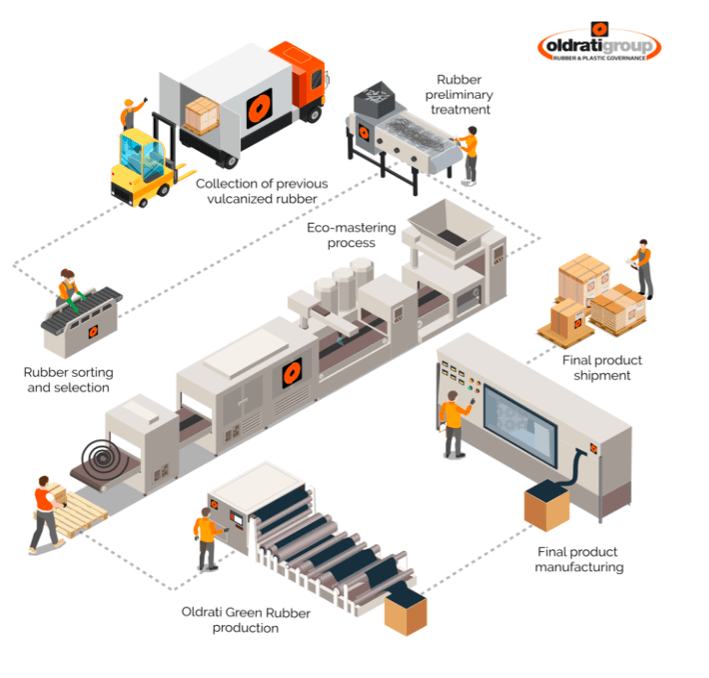

Il segreto per mantenere alta la qualità del prodotto finale è secondo il Gruppo Oldrati sta nel mantenere il controllo e gestire tutti i processi e le fasi necessarie per la realizzazione di un articolo tecnico in gomma. Anche il processo produttivo di Ogreen è così caratterizzato e strutturato in 7 passaggi, dalla creazione delle “ricette” degli elastomeri (polimeri allo stato gommoso), la produzione interna di compound (miscele), la fabbricazione degli stampi, le diverse tecnologie per la produzione di articoli tecnici e le eventuali post-lavorazioni, le misurazioni e il controllo qualitativo.

Gestire tutti questi processi e avere il know-how necessario per innovare è la condizione che ha permesso di mettere a punto il processo di produzione della Oldrati Ogreen:

Fase 1: Raccolta della gomma già vulcanizzata ovvero un by- product della produzione standard che altrimenti andrebbe conferita in discarica. In questo modo Oldrati annulla la creazione di rifiuti.

Fase 2: Selezione qualitativa e canalizzazione per assicurare una produzione di alta qualità.

Fase 3: Trattamento preliminare e dimensionamento: la prima fase di trattamento.

Fase 4: Eco-mastering, fase in cui la gomma viene rigenerata e portata ad uno stadio di pre-vulcanizzazione.

Fase 5: Realizzazione di Ogreen ovvero la creazione del nuovo compound che include gomma rigenerata e che in base alle performance richieste dall’articolo tecnico, può contenere decine di altri ingredienti.

Fase 6: Produzione dell’articolo tecnico in gomma, dove vengono applicate le metodologie classiche di produzione (stampaggio, estrusione,…) con specifiche di produzione adattate alla Ogreen

Fase 7: Controllo di qualità e invio al cliente.

Nell’infografica una rappresentazione di questo processo industriale.